製造工程による特徴

Material Features

製造工程による特徴

マルミツポテリの器は、そのほとんどが職人の手作業によって成り立っています。

出来上がった器には、職人の手作業による軌跡が確かに残されています。指の跡や釉薬の流れ、判子を押したときの力加減。

人の手が加わらなければ出来上がることのない器だからこそ表れる表情がそこにはあります。

-

成形時にできる素地のシワ

器はデザインにより様々な成型方法で生産されています。土を器の形にする際に、方法によって様々な特徴が現れます。 土を伸ばして形作る際に表面にシワが生じたり、土を型に流し込む際に、土の跡が波紋のように表面に表れる場合があります。 また、型と型の接着部分に生じる線や泥を捨てる際に生じる泥の跡や筋なども成型方法による特徴です。

動力成型のシワ

石膏で作った型に土を入れてコテを当て、回転させながら成型します。土の固まりをコテで押さえながら伸ばしていく際に、馴染まずシワになって表面に現れる場合があります。

圧力成型のシワ

石膏型が凹凸になっており、仕上げる製品の形で中空になっています。そこに泥状の土を圧力をかけて注入します。土の水分量や型の形状によって流し込まれた土の痕跡が波紋のように表面に現れる場合があります。

ガバ鋳込みの生地垂れ

石膏型に泥状の土を流し込み、しばらくすると石膏が土の中の水分を吸って型の回りに付着していきます。適当な厚みになったら中の泥を捨て、型から抜き取ります。この余分な泥を捨てる際に、筋状に泥跡が残ったり、垂れた跡が目立つ場合があります。

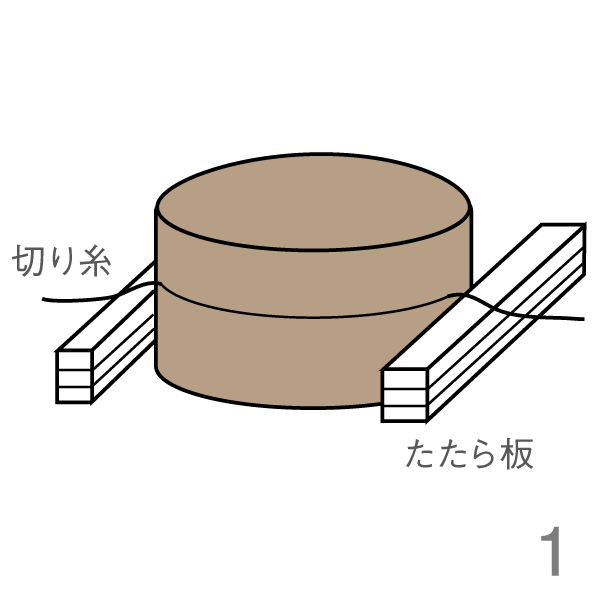

左右に同じ厚みの板を置き、糸や針金等で土を切り取ります。

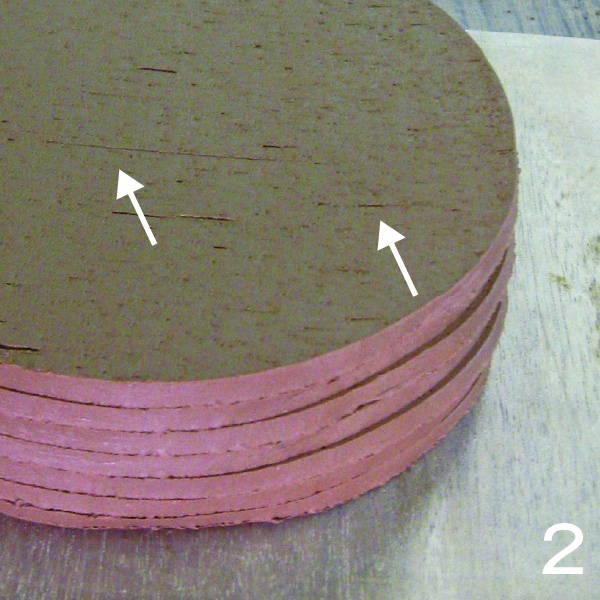

一定の厚さに切られた土。 所々に、細かな溝が見られます。

石膏型などに押し付けて成型します。(道具を使わず手だけで行うこともあります。)

土の段階でついている溝がそのまま焼き上がり、手作りの印象を深めます。

たたら成型の溝

粘土を一定の厚さの板状にのばしたものをたたらと言い、これを使って成型する方法をたたら作りと言います。切り糸等で土を切るため、小さな石を含んだ土を使用する場合、糸に石が引きずられ溝が出来ることがあります。手で成型するため、器の端部分の厚みが一定ではありません。またゆがみが生じるなど、ひとつひとつの形状が異なります。手作りの柔らかな曲線が出る成型方法です。

釉垂・化粧垂

釉薬や化粧土を手作業でかけることによるムラや、焼成中の釉薬の流れにより、釉薬がたれた状態になります。

手作りによるゆがみ

たたら成型は薄くのばした土を型に押し当てて成型するため、成型後でも比較的やわらかい状態です。そのため乾燥させるときの気温や湿度などの自然条件により、商品ひとつひとつ形状が異る場合があります。

指の跡

器に釉薬を掛ける作業は、多くの場合職人の手作業です。慎重に指を移動させながら器のすべての面に出来るだけ均一に釉薬が掛かるように丁寧に施釉をします。その工程の確かな証として残るのが指の跡です。

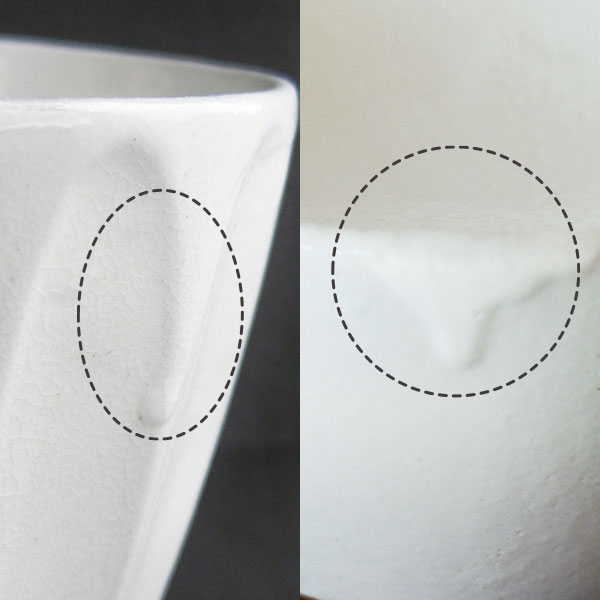

鋳込み口

圧力成型で土を型に流し込む口の部分を鋳込み口(いこみぐち)といいます。液状の土を流し込んで成型する器には製造工程上、必ずへこみや筋のような溝となって残ります。

ポットの持ち手の穴

持ち手部分は、中が空洞になっています。穴を作ることにより焼成時、持ち手内の空気の膨張による破裂を防ぎます。

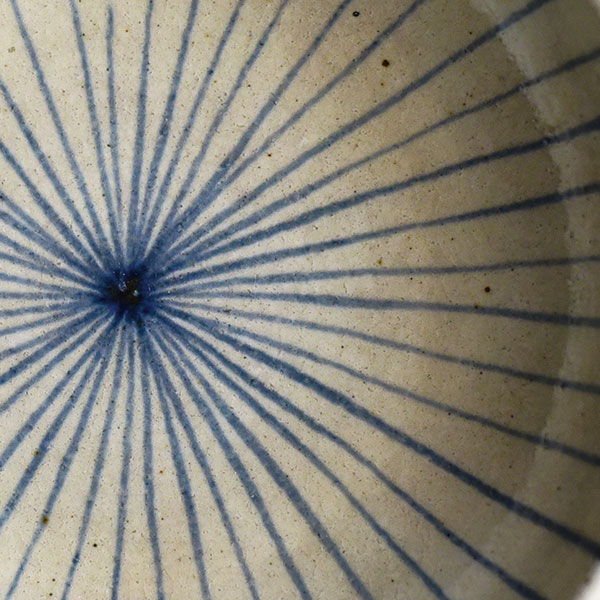

銅版

柄が印刷された和紙を手作業で貼り付けて絵付けをしています。そのため、かすれやゆがみ、柄合わせについてはずれが生じるものがあります。

判子

判子職人による手彫りの判子。それを一つ一つ、人の手で器に押しています。ほんの少し判子を押す力の加減が変わるだけでその表情は変化し、滲んだり擦れたりします。それもまた判子の趣きと言えます。

手描きの絵付け

職人が筆で描いていく絵付け。焼成前の器に施される色は、焼成後に表れる色とは異なる為、求める色を出すには、筆圧を変えたり、筆を当てる時間を長くし含ませる顔料の量を調節しています。長年の経験からのまさに職人技と言えます。